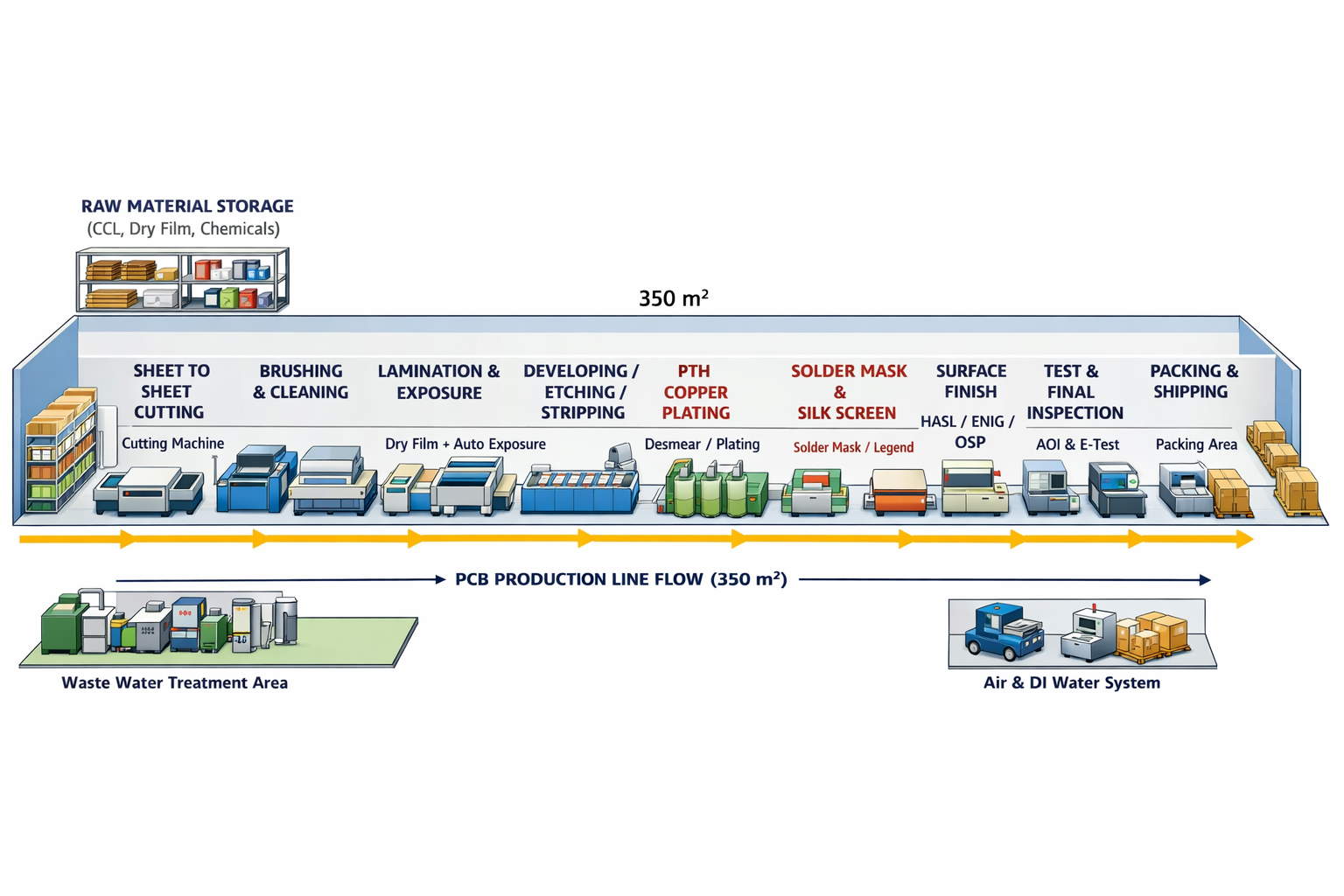

فرآیند تولید برد مدار چاپی (PCB) دو لایه به روش لمینیت فیلم خشک (Dry Film Lamination) یکی از رایجترین و دقیقترین روشهای صنعتی در دنیا است که امکان تولید بردهایی با کیفیت بالا، مسیرهای ظریف و سوراخهای متالایزه را فراهم میکند.این فرآیند از ورق خام مسدار (CCL) آغاز میشود. ابتدا شیتهای بزرگ CCL توسط دستگاه برش شیت به شیت به ابعاد استاندارد مورد نیاز خط تولید برش داده میشوند تا برای مراحل بعدی آماده شوند.

پس از برش، مرحله سوراخکاری CNC انجام میشود. در این مرحله، کلیه سوراخهای مورد نیاز شامل سوراخ پایه قطعات و ویاها با دقت بالا ایجاد میگردند. انجام سوراخکاری در ابتدای فرآیند باعث میشود که سوراخها در مراحل بعدی بهدرستی تمیز، آماده و متالایزه شوند و از بروز مشکلات کیفی در اتصال بین دو لایه جلوگیری شود.

بعد از سوراخکاری، بردها وارد مرحله براشینگ و شستوشوی سطحی میشوند. در این بخش، سطح مس برد و دیواره سوراخها بهصورت مکانیکی و شیمیایی تمیز میشوند تا هرگونه پلیسه، گرد و غبار، اکسید مس و آلودگی از بین برود و سطح برد برای چسبندگی مناسب فیلم حساس آماده شود.در ادامه، بردها وارد مرحله لمینیت فیلم حساس (Dry Film Lamination) میشوند. در این مرحله، فیلم حساس نوری با دما و فشار کنترلشده روی هر دو طرف برد پرس میشود. این بخش و تمام مراحل بعد از آن که با فیلم حساس سروکار دارند، باید در محیط با نور زرد (Yellow Light Environment) انجام شوند، زیرا فیلم حساس نسبت به نور سفید و UV بسیار حساس است و نور نامناسب میتواند باعث پخت یا تخریب ناخواسته آن شود.پس از لمینیت، بردها به دستگاه اکسپوژر دقیق تماماتوماتیک منتقل میشوند. در این دستگاه، طرح مدار از طریق فیلم و تابش نور UV به فیلم حساس منتقل میگردد. دقت همترازی دو طرف برد در این مرحله بسیار حیاتی است، بهویژه برای بردهایی با مسیرهای ظریف و امپدانس کنترلشده.سپس بردها وارد مرحله ظهور (Developing) میشوند. در این مرحله، بخشهای نورندیده فیلم حساس توسط محلول شیمیایی حل شده و الگوی مدار روی سطح مس آشکار میشود.پس از ظهور، فرآیند اچ مس (Etching) انجام میشود و مسهای اضافی از سطح برد حذف میگردند تا تنها مسیرهای هادی باقی بمانند. در ادامه، فیلم حساس باقیمانده طی مرحله استریپ (Stripping) بهطور کامل از روی برد حذف میشود.در مرحله بعد، بردها وارد فرآیند آمادهسازی سوراخها و متالایزاسیون (PTH) میشوند. ابتدا عملیات دسمیر برای پاکسازی دیواره سوراخها انجام میگیرد، سپس یک لایه نازک مس شیمیایی (Electroless/copper ) روی دیواره سوراخها نشانده میشود و در ادامه با آبکاری الکترولیتی مس، ضخامت مس افزایش مییابد تا اتصال الکتریکی مطمئن بین دو لایه برقرار گردد.

پس از تکمیل مسیرهای مسی و سوراخهای متالایزه، برد وارد مرحله چاپ ماسک مس (Solder Mask) میشود. این لایه از اتصال ناخواسته قلع جلوگیری کرده و از لایه مس مدار محافظت میکند. سپس نوشتهها و علائم توسط چاپ سیلک اسکرین (Legend) روی برد اعمال میشوند.در مرحله نهایی، بسته به کاربرد برد، عملیات پوشش نهایی سطح مانند HASL، ENIG یا OSP انجام میشود تا قابلیت لحیمکاری، دوام و ماندگاری برد افزایش یابد.

فایل ارسالی شما با دقت بررسی شد (مشخصات خط PCB دو لایه، 3000 مترمربع در ماه، حداقل ترک 70µm، سوراخ 0.15mm HASL و( ENIG، فضای 350m مربع بر اساس همین فایل، در ادامه لیست کامل و حرفهای تجهیزات مورد نیاز خط تولید PCB دو لایه را دقیقاً مطابق مراحلی که خواستهاید ارائه میکنم.

1-بخش برش شیت های بزرگ به سایز مناسب هر سفارش

Guillotine Shearing (گیوتین دقیق)

[PCB Sheet-to-Sheet Cutting Machine]

(برش شیت به ابعاد تولید / پنلینگ اولیه)

1-2سوراخکاری (Drilling)

CNC Drilling

- CNC PCB Drilling and Routing Machine

- Hole size: تا 0.15mm

- Tool Changer

- Dust Collector

- Sensor Drill Inspection

2- بخش آمادهسازی و تمیزکاری اولیه (Pre-treatment)

Brushing / Cleaning

- Automatic Brushing Machine (Double Side)

- برس رول نایلونی + اسکاچ

- حذف اکسید سطحی و چربی

- High-pressure Water Rinse System

- Hot Air Dryer / Knife Dryer

3- بخش حساسسازی (Dry Film Lamination)

- Dry Film Laminator (Double Side, Automatic)

- کنترل دما و فشار

- رول فیلم 30–50µm

- Dust-free Room (Class 10k پیشنهاد میشود)

4- نوردهی (Exposure)

Fully Automatic Precision Exposure Machine

- رزولوشن بالا مناسب 70/70 µm

- Alignment دوطرفه

- Vacuum Frame

- مناسب Controlled Impedance

5- ظهور (Developing)

Developing Line

- Automatic Developing Machine

- محلول: Na₂CO₃

- Water Rinse Section

- Dryer Unit

6- اچ مس (Etching)

Etching Line

- Automatic Etching Machine

- محلول: CuCl₂ یا FeCl₃

- ORP Control

- Spray Nozzle System

- Rinse + Dryer

7- استریپ فیلم (Stripping)

Stripping Line

- Automatic Stripping Machine

- محلول: NaOH

- High Pressure Rinse

- Dryer

8- متالایز کردن سوراخها (Copper Plating – PTH)

Copper Plating Line

- Desmear Line

- Chemical Copper Deposition (Electroless Copper)

- Electrolytic Copper Plating Line

- Rectifier (DC Power Supply)

- Titanium Racks / Baskets

Treatment قبل از لحیمکاری (Surface Preparation)

- Micro-etch Line

- Acid Cleaner

- Rinse & Drye

9- رنگ لایه محافظ مس (Solder Mask / Silk Screen)

Solder Mask

- Automatic Screen Printer (Solder Mask)

- UV Curing Oven

- Thermal Baking Oven

Silk Screen (Legend)

- Silk Screen Printing Machine

- Drying Oven

Surface Finish

???? HASL Line

- HASL Machine (Lead-free recommended)

- Fluxer

- Hot Air Knife

ENIG Line اختیاری اما مهم

- Chemical Nickel Plating

- Immersion Gold Line

- Thickness Control System

Anti-Oxidation (OSP)

???? ISL / OSP Anti-Oxidation Line

- OSP Chemical Treatment Machine

- DI Water Rinse

- Hot Air Dryer

10- تست و کنترل کیفیت

- Flying Probe Tester

- AOI Machine

- Impedance Test Equipment

- Thickness Gauge

- Cross-section Lab (Microscope + Cutting Machine)

Waste Water Treatment (بسیار مهم)

با توجه به توضیح شما در فایل:

- Chemical Waste Collection Tanks

- pH Neutralization System

- Copper Recovery Unit

- Filter Press

- (یا طراحی جهت انتقال خارج از شهر)

تجهیزات جانبی ضروری

- Air Compressor صنعتی

- DI Water System

- Chemical Storage Cabinets

- Fume Scrubber

- ESD Workstation

نکته بسیار مهم محیطی

در مراحل لمینیت، اکسپوژر و ظهور:

- استفاده از نور زرد استاندارد الزامی است

- نور سفید یا نور مستقیم خورشید باعث آسیب به فیلم حساس میشود

- کنترل دما، رطوبت و تمیزی محیط تأثیر مستقیم بر کیفیت نهایی PCB دارد

پس از تکمیل فرآیند ساخت برد مدار چاپی دو لایه و قبل از مرحله بستهبندی نهایی، در صورتی که بردها بهصورت پنلی تولید شده باشند، از فرآیند ویکات V-Cut یا V-Groove برای سهولت جداسازی بردها استفاده میشود. انتخاب نوع ویکات به حجم تولید، دقت مورد نیاز و سطح اتوماسیون خط بستگی دارد.

ویکات دستی (Manual V-Cut)

در این روش، اپراتور برد پنلی را بهصورت دستی در دستگاه قرار داده و عملیات شیارزنی انجام میشود.

- مناسب برای تیراژ بالا و نمونهسازی

- هزینه اولیه پایین

- دقت و تکرارپذیری محدود

- وابستگی زیاد به مهارت اپراتور

ویکات CNC

در این روش، عملیات V-Cut توسط دستگاه CNC با کنترل عددی انجام میشود.

- دقت بالا و عمق شیار یکنواخت

- مناسب برای تولید نیمهانبوه

- قابلیت برنامهریزی ابعاد و مسیرها

- کاهش خطای انسانی نسبت به نوع دستی

ویکات اتومات (Fully Automatic V-Cut)

این نوع ویکات برای خطوط صنعتی و تولید انبوه استفاده میشود.

- تغذیه و خروجی اتوماتیک پنلها

- دقت بسیار بالا و تکرارپذیری عالی

- سرعت تولید بالا

- مناسب کارخانههایی با ظرفیت تولید مداوم

استفاده از ویکات مناسب باعث کاهش تنش مکانیکی در هنگام جدا کردن بردها و افزایش کیفیت نهایی محصول میشود.

مواد اولیه مورد نیاز برای تولید PCB دو لایه متالایزه

برای راهاندازی و بهرهبرداری از خط تولید PCB دو لایه به روش لمینیت، مواد اولیه زیر مورد نیاز است:

مواد پایه

- CCL (Copper Clad Laminate)

FR-4 دوطرفه با ضخامتهای مختلف - Dry Film Photoresist فیلم حساس نوری

مواد شیمیایی فرآیندی

- محلول ظهور (Sodium Carbonate)

- محلول اچ مس CuCl₂ یا FeCl₃

- محلول استریپ فیلم (NaOH)

- مواد دسمیر (Desmear Chemicals)

- مواد مس شیمیایی (Electroless Copper)

- مواد آبکاری مس الکترولیتی

- مواد قلع یا نیکل-طلا (HASL / ENIG)

- مواد OSP (Anti-Oxidation)

مواد پوششی

- Solder Mask Ink

- Legend / Silk Screen Ink

مواد مصرفی جانبی

- DI Water

- فیلترها

- برسهای براشینگ

- نازلها و پکینگها

- مواد خنثیسازی پساب

- توری سیلک

- مته

- تیغه وی کات